MT – Manyetik Parçacık Muayenesi

Magnetik Partikül yöntemi 100 yıla yakın bir süredir endüstriyel anlamda yüzey ve yüzey altı hataların muayenesinde kullanılmaktadır.

Manyetik parçacık muayenesi ferromanyetik özelliğe sahip demir, nikel, kobalt ve bunların alaşımları olan malzemelerin yüzey ve yüzey altı süreksizliklerinin tespitinde kullanılan bir muayene metotudur.

Malzemeye Manyetik parçacık cihazı ile uygulanan doğru akım sonucu malzeme yüzeyinde manyetik alan oluşur. Eğer malzeme üzerinde bir süreksizlik varsa bu süreksizliğin uç kısımlarında da N ve S kutupları oluşur. Oluşan bu kutuplar süreksizlik üzerinde süreksizliğin tespit edilmesini sağlayacak manyetik akı çizgilerinin oluşmasına neden olurlar. Malzeme üzerine demir tozu ve floresan maddesi karışımı olan özel solüsyon uygulandığında, süreksizlikler üzerindeki alan çizgilerinde biriken bu demir tozları, çizgiler şeklinde görülerek süreksizliklerin tespit edilmesini sağlarlar.

Magnetik parçacık çatlak kontrol yöntemi ile magnetikpermeabilitesi (magnetik iletkenliği) 100’ün üzerindeki ferromagnetik olan fakat östenitik olmayan bütün çelik ve alaşımları ile dökme demirler muayene edilebilir. Genellikle yüzey ve yüzeyin hemen altındaki çatlak seklindeki malzeme ayrılmaları tespit edilebilir. Belirli koşullar altında döküm ve dövme parçalarda ve kaynak dikişlerinde yüzey altı hatalar da görüntüye getirilebilir. Bu hatalar, parçaların üretimi sırasında oluşan çatlak ve malzeme ayrılmaları olabileceği gibi işletme koşullarında oluşan hasarlar da olabilmektedir.

Magnetik Partikül Çatlak Kontrol yöntemi özellikle döküm ve dövme sektörü ile kaynak dikişi kontrollerinde yoğun olarak kullanılmaktadır. Otomotiv sektöründe işlenmiş ve ısıl işlem görmüş parçaların kontrolünde, çelik konstrüksiyonlarda, güç santralleri, petrokimya ve havacılık sektörlerinde yoğun bir uygulama alanı bulmaktadır.

Ferromagnetik malzemelerin magnetik iletkenliği iyidir ( permeabiliteleri yüksektir ).Magnetizasyon sırasında magnetik alan çizgileri çatlaklarda olduğu gibi daha az iletken bir bölgeye geldiğinde, değişen magnetik iletkenlikten dolayı bir magnetik alan saçılması oluştururlar. Magnetik alandaki bu değişim, magnetikpartikül muayenesinde temel oluşturur. Bir çatlak veya malzeme ayrılmasının oluşturduğu bu saçılan alan, magnetizasyon sırasında yüzeye kuru veya süspansiyon içerisinde uygulanan ve serbest olan demir ve demir oksit tozlarını çekmeye ve hatalı bölge üzerinde magnetik bir köprü oluşturmaya baslar. Bu şekilde çatlak veya malzeme ayrılması üzerinde oluşan toz yığını gözle görülerek hatalı bölge olarak tanımlanabilir.

PT – Sıvı Penetrant Muayenesi

Sıvı penetrant muayenenin en kritik adımlarından biri yüzey hazırlığıdır. Malzemelerin yüzeyi; sıvı penetrantın girmesini engelleyici yağ, gres, su veya diğer kirleticilerden arındırılmış olmalıdır. Malzeme yüzeyi, işleme, zımparalama veya kumlama gibi mekanik işlemlerin gerçekleştirilmesi durumunda dağlama ya da alkali çözücülerde temizlenmesi gerektirebilir. Bu ve diğer mekanik işlemler, bazen çatlak ya da hataların yüzeyde kapanmasına neden olabilir ve penetrant sıvısının girmesini önleyebilir.

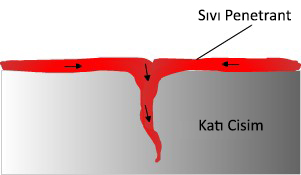

Penetrant Uygulaması: Yüzey iyice temizlendikten ve kurutulduktan sonra, penetrant sıvısı malzeme yüzeyine püskürtme, fırçalama veya parçayı penetrant içeren bir banyoya daldırmak suretiyle uygulanır.

Penetrant Bekleme Süresi: Sıvı penetrantın yüzey hataları içerisinde mümkün olduğunca fazla nüfuz edebilmesi için yeterli bir süre beklenmelidir. Penetrant bekleme süresi, penetrantın parça yüzeyi ile temas halinde olduğu toplam zamandır. Bekleme süreleri genellikle penetrant üreticiler tarafından tavsiye edilir veya takip edilen spesifikasyon tarafından talep edilir. Bekleme süreleri, uygulamaya, penetrant uygulaman malzemelere, incelenen malzemenin formuna ve incelenen kusurun türüne bağlı olarak değişir. Minimum bekleme süreleri tipik olarak 5 ila 60 dakika arasındadır. Genel olarak, penetrantın kurumasına izin verilmediği sürece, daha uzun bekleme süresinin kullanılmasında herhangi bir zararı yoktur. İdeal bekleme süresi genellikle deneylerle belirlenir ve belirli bir uygulamaya çok özel olabilir.

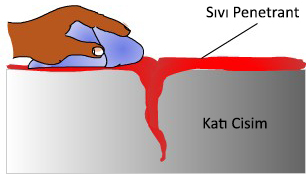

Aşırı Penetrant Temizlenmesi: Bu adım, muayene prosedürünün en hassas kısmıdır. Çünkü fazla penetrant, numunenin yüzeyinden çıkarılırken, kusurlardan mümkün olduğunca az miktarda çıkarılmalıdır. Kullanılan temizleme yöntemine bağlı olarak, bu aşama bir çözücü ile, suyla doğrudan durulama ile ya da önce parçanın bir emülsiyonlaştırıcı ile muamele edilmesini ve daha sonra su ile durulamayı kapsayabilir.

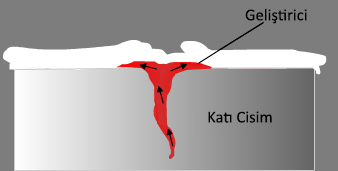

Geliştiricinin (Developer) Uygulaması: Kusurların numune yüzeyinde görüntülenebilmesi için kusurlar içerisindeki penetrantı yüzeye çekmek için numune yüzeyine geliştirici bir katmak uygulanır. Geliştiriciler, toz (kuru toz), daldırma veya püskürtme (ıslak geliştiriciler) ile uygulanabilecek çeşitli formlarda gelir.

Belirtileri Geliştirme: Geliştiricinin, kusurlar içerisindeki penetrantın yüzeye çekilmesine izin vermek için yeterli bir süre numune beklemeye bırakılmalıdır. Bu geliştirme süresi genellikle en az 10 dakikadır. Dar çatlaklar için önemli ölçüde daha uzun süreler gerekli olabilir.

Muayene, daha sonra mevcut olabilecek herhangi bir kusurdan gelen belirtileri tespit etmek için uygun aydınlatma altında gerçekleştirilir.

Yüzey Temizleme: Prosesin son adımı, yüzeydeki geliştiriciyi parça yüzeyinden temizlemeyi içerir.

VT – Görsel Muayene

Gözle muayene, çıplak gözle veya yardımcı ekipmanlar kullanılarak yapılan, yüzeyde oluşan süreksizlikleri bulmaya ve incelenecek malzeme hakkında ön bilgi edinmeyi sağlayan muayene yöntemidir. Özellikle diğer tahribatsız muayene metotlarının uygulanmasından önce yapılması gerektiği standartlarda belirtilmiştir. Yeterli ışık altında ve doğru bakış açısıyla yapılmalıdır.

Malzeme yüzeyinin çıplak göz ile veya yardımcı görsel ekipman ve donanımlar kullanılarak incelenmesi tekniğine Görsel Muayene adı verilmektedir. Kaynaklı imalat başta olmak üzere imalat aşamasında veya ürünlerin servis sırasındaki güvenilirliğinin belirlenmesinde görsel muayene tekniği oldukça önemli bir yere sahiptir. Parça yüzeyinin aydınlatılarak gözle veya büyüteç yardımı ile kontrol edilmesi şeklinde uygulanabilen görsel muayene tekniğinde gözle direk olarak ulaşılamayan bölgelerde endoskop, baroskop ve ayna gibi çeşitli görsel ekipmanlar kullanılarak yüzey taraması yapılabilir. Diğer tüm tahribatsız muayene yöntemlerinin uygulanması öncesinde parça yüzeyinde görsel muayene uygulamasının gerçekleştirilmesi muayene güvenilirliğinin arttırılmasında oldukça önemlidir.